第17回 振動計測の大進化で、熟練エンジニアのスキルを広く身近に

2020.10

点検やメンテナンスは、安全な運用を維持し、想定通りの機能や性能を継続的に得るために欠かせない作業です。ただし、直接、ビジネス上の付加価値を生み出す作業ではないこと、さらには大きな手間やコスト、人員を要する作業であることから、生産性向上への圧力が大きい作業のひとつとなっています。しかも近年では、少子高齢化の進展による人手不足が顕在化し、メンテナンスに携わる人員自体が足りなくなりました。点検やメンテナンスの効率化に対する要求は、ますます高まっています。

点検やメンテナンスは、安全な運用を維持し、想定通りの機能や性能を継続的に得るために欠かせない作業です。ただし、直接、ビジネス上の付加価値を生み出す作業ではないこと、さらには大きな手間やコスト、人員を要する作業であることから、生産性向上への圧力が大きい作業のひとつとなっています。しかも近年では、少子高齢化の進展による人手不足が顕在化し、メンテナンスに携わる人員自体が足りなくなりました。点検やメンテナンスの効率化に対する要求は、ますます高まっています。

こうした時代背景から、産業機器やプラントの設備などの点検やメンテナンスに関わる作業を、IoTや人工知能(AI)を使って自動化する取り組みが目立ってきています(図1)。これら最先端のITを駆使した解析技術によって、外観、音、圧力、熱、振動などのデータを収集し、製造装置や工作機、道路や橋などの故障や不具合の兆しを事前に察知する「予知保全」と呼ばれる技術に、注目が集まっています。

予知保全、予防保全、事後保全の違い

工場のラインやプラントを構成する機器や設備の中で、最も故障や不具合を起こしやすいのが、モーターやエンジンを動力源として機械的に動く部分です。こうした機械的稼動部では、機械部品の摩耗や疲労、汚れ・異物の付着、腐食、温度変化による膨張など、故障や不具合の原因となる現象が複合的に発生します。

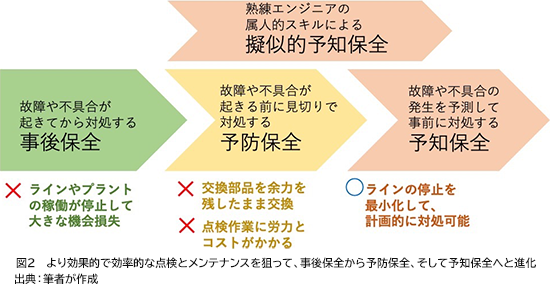

これらはいずれも避けられない現象であり、機器や設備を使い続ける限り、必ずいつかは起こるものです。このため、これまでは定期点検を徹底し、所定の期間利用した消耗部品に関して見切りで交換などをしてきました。こうした見切り対処による予防的メンテナンス法を「予防保全」と呼びます。ちなみに、故障や不具合が起きてからの対処は、「事後保全」と呼ばれます。(図2)

「予知保全」では、正常に稼働している状態で起きているわずかな予兆を察知して、その後、いつくらいに機器や設備が止まってしまうのか、正確に予測します。このため、消耗部品も余すことなくギリギリまで使え、しかも部品の発注やメンテナンスを計画的に行うことができ、ラインやプラントの停止期間を最小限に抑えることが可能です。

五感をフル活用して異常を察知する熟練エンジニア

現代的な予知保全はIoTやITを駆使した情報システム上で実践するのですが、日本国内には、それら高度な技術を使わなくても擬似的な予知保全を実現できていた工場やプラントが数多くありました。そうした現場には、稼動音を聞いたり、手のひらで振動を感じることで、機器や設備の不調や異常を一発で言い当てる神様のような熟練エンジニアがいたからです。

五感から得た情報から、機器や設備などの状態の異常を調べる作業を官能検査と呼びます。振動や音を感じて行なう官能検査は、機器や設備の異常の察知以外にも、製造現場の中の様々なシーンで行われています。官能検査の技能に熟練したエンジニアは、稼動音や振動のわずかな変化を判別し、豊富な経験から変調の兆しや、抜き差しならない大事につながる異常の兆しを嗅ぎとっています。いま多くの企業が構築し、活用しようとするIoTやAIなどを活用した予知保全システムは、こうした熟練エンジニアが行なう官能検査を機械化、自動化したものだと言えます。

早期診断、的確な対処に有効な振動計測

古典的な手法である官能検査と現代的な手法である予知保全。いずれにおいても振動(稼働音も広義には振動に含まれる)を手掛かりに高度な状態把握をしている点で共通しています。なぜ、点検において、振動のデータに注目するのでしょうか。理由は大きく2つあります。

[振動のデータに注目する理由①]

外観上の変化や発熱などの、異常を示す他の症状に比べて、振動の異常が早く現れる傾向があるから

将来の異常を事前に察知する予知保全を行う方法には、製造装置のアウトプットの品質の変動傾向を計測し、そこから機械の状態を推測するという方法もあります。しかし、機械が正常稼働している状態で検知できる機械の状態変化を直接察知できる情報として、振動はほぼ唯一と言える手掛かりです。

[振動のデータに注目する理由②]

機械が発する振動には、極めて多くの情報が含まれているから

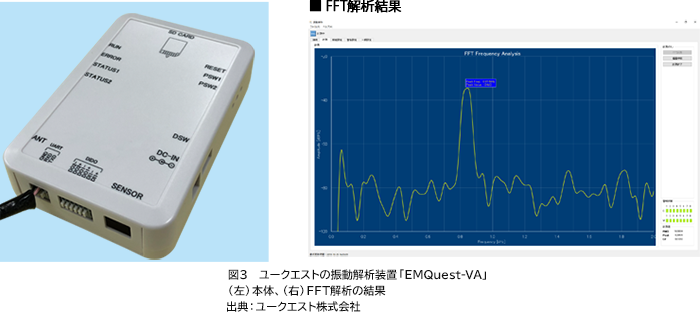

機械に関する異常は、ほぼ全て、症状として振動の変調が見られます。そして、振動の大きさや異常が現れる周期、異常振動の波形などを解析することで、異常の原因を解析することも可能です。このため、対処法を考える際のヒントが得られます。例えばユークエストの振動解析装置「EMQuest-VA」では、機器の振動周波数を解析することで、アンバランス、ガタ、基礎不良、転がり軸受損傷などの機器異常の発生を判定できます(図3)。

予知保全システムで使うセンサーは基本的には後付け

工場やプラントの神様のような存在の熟練エンジニアならば、研ぎ澄まされた五感と豊富な経験から、身一つで予知保全と同様のことができるかもしれません。しかし、こうした属人的技能の継承は難しく、受け継ぐ人材も多くはありません。そこで、同等の能力を持つ予知保全システムを立ち上げる必要が出てくるわけです。予知保全システムは、人手による官能検査に比べて圧倒的に優れている点が多々あります。それは疲れ知らず、衰え知らずで機能し続けることです。24時間、365日安定稼働するため、連続的な状態監視やリアルタイムでの対処も可能です。

さらに近年では、技術の進化によって、さまざまな機器や設備の異常を、より正確に察知できるようになりました。これは、IoT関連のデータを収集する技術と、AIなどデータを解析する技術が目覚ましく進歩しているからです。

予知保全に用いるデータを確実に入手することは簡単なことではありません。本当にデータを収集したい場所から、必ずしもデータを収集できるわけではないからです。

例えば、大きな設備の内部や高所にある橋脚の一部の振動を検知したいと思っても、そこに予めセンサーを設置していない限り外から自由に検知することができません。ところが、予知保全に向けたセンサーから効果的なデータを収集するためには、機器や設備で扱うモノの種類や設置環境に合わせて、設置する場所や方法、場合によってはセンサーの検知手段自体を試行錯誤しながら工夫する必要があります。つまり、予知保全向けのセンサーは、後付けになる場合がほとんどと考えた方がよいわけです。すると、データを収集したい可動部が装置の奥や高所にあったりすると、そこに据え付けるセンサーにどのように電源を供給したら良いのか、またどのような手段でデータを伝送したら良いのかが問題になってきます。

技術の進化で利用シーンが広がる予知保全システム

最近では、IoTデバイスに搭載するセンサーや無線伝送回路を駆動する電源の部分に、大きなインパクトをもたらす可能性を秘めた技術が出てきています。環境内にある光、温度差、電磁波、振動などのエネルギーを電力に変えるエネルギーハーベスティング(環境発電)です。

ただし、環境発電で得られる電力は極めて微弱であり、そのままではセンサーや無線伝送回路を駆動するために必要な電力を賄うことができません。そこで、普段は環境発電で得た電力をコツコツとバッテリーに貯め、計測時に一気に使うようなシステムが必要になってきます。こうしたシステムに利用するバッテリーには、小型・大容量であるだけでなく、大出力で耐環境性に優れたものが求められます。

いま、こうした要求に応える酸化物型の全固体電池が実用化する目前の状態にまできています。これを使えば、セルラー方式の長距離無線通信技術を使って、データを伝送することができるようになります。上手に使えば、センサーを自由に設置し、一度設置したら充電しなくてもデータを送り続ける、メンテナンスフリーのIoTデバイスが実現する可能性があります。

的確な対処法を導き出すデジタルツイン

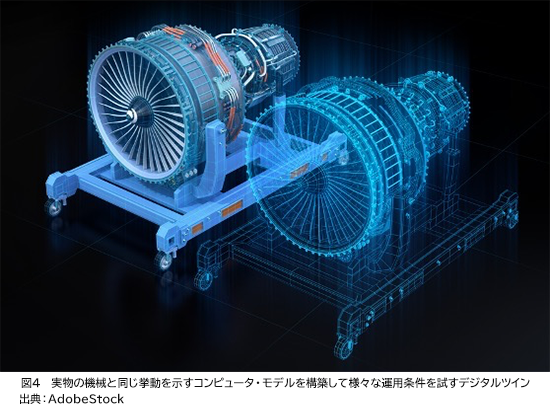

解析技術も大きく進歩している分野です。既に、ライン上の機器や設備の機能や挙動をコンピュータ・モデル化し、そこに振動データなどの計測値を入れることで、将来起きる故障や不具合をシミュレーションする技術が確立されています。デジタル上にリアルな機械を再現することから「デジタルツイン」と呼ばれている技術です(図4)。デジタルツインの有用な点は、応急処置として稼働率を少し落とすことで故障に至るまでの猶予をどのくらい伸ばせるのか、一部の部品だけ先に交換するとどのような効果や影響があるのか、装置の負荷が大きそうなワークを投入すると故障までの期間がどの程度縮まるのか、といった対処法や運用の実験ができることです。

また、解析手法として、深層学習といったより高度な技術を適用することによって、機械の故障や不具合だけでなく、その装置を使って作られる品質のブレなども予測できるようになります。こうした情報を積極的に活用すれば、予知保全だけでなく、ラインで作る製品の品質向上やさらなる生産性向上を実現するための生産条件を算出できるようになります。

振動計測の応用は、予知保全から品質・生産性の向上へ

ここからは、データを収集して、効果的な予知保全や生産性・品質の向上に活用している実際の事例を2つ紹介します。いずれも実際に行われているものです。

1つ目は、カメラを活用した技術です。橋など巨大インフラ構造物の下から、足場なして゛内部劣化状態を調査する作業は極めて危険です。このため、頻繁には点検ができず、劣化の早期発見が困難で、莫大な点検コストも掛かってしまいます。また、点検では、構造物をハンマーで叩いた際の音で判断する官能検査をしていますが、そのスキルは属人的な能力であり、安定した点検ができるわけではありませんでした。そこに、NECがカメラで撮影した画像から内部の劣化状態を推定できる技術を開発しました。同社は、1画素よりも細かな精度(1/100 画素レヘ゛ル)て゛画像の動きを検知することで、構造物表面の動きを精密計測。その動きの特徴から、ひひ゛割れ・剥離・空洞なと゛の内部劣化状態を推定できるようにしました。より多くの点検テ゛ータを取得できるようになることで、劣化推移予測や保全計画の自動生成といった予知保全を可能にできるといいます。

2つ目は、センサーを活用した技術です。日本の工作機は優秀で、複雑な形状の加工物を精密に加工する技術を持っています。しかし、対処が難しい加工物の品質低下要因もまだ残っていました。その代表例が、工具と加工物が共振を起こして発生する振動によって加工物に残る振動跡です。この振動が発生する際には、甲高い加工音が鳴る特徴があるため、熟練エンジニアがその音を頼りに加工条件を微修正して対処していました。大手工作機メーカーのヤマザキマザックは、回転工具用主軸にセンサーを取り付けて加工中に発生する振動を常時検知し、AIを使ってリアルタイム解析することで、加工条件を自動的に調整する機能を持つ主軸を開発しました(図5)。

最近、IoTなどを活用した遠隔地からの点検、メンテナンスに思ってもみなかったような価値が出てきました。2020年に世界のあらゆる国や地域の生活と社会活動のあり方を一変させたコロナ禍は、製造業のメンテナンスのあり方も大きく変えようとしています。これまで、日本の産業機器メーカーは、サポート要員をユーザーが機器を利用する現場に派遣する密着サポートを強みにしていました。しかし、コロナ禍によって、世界のユーザー企業はサポート要員の派遣を望まなくなりました。その結果、IoT機能を使ったリモート環境での立ち上げ支援やメンテナンスを想定した海外企業の製品やビジネスモデルの評価が高まっているようです。振動計測のような、遠隔地から現場の機械の状態をつぶさに知ることができる手段は、これまで以上に重要性を増すことでしょう。

![EMQuest-VA[振動解析装置]](img/img_banner_emquestva-l.gif)